Thi công dự ứng lực xây nhà cao tầng có nhịp lớn

Thi công căng cáp dự ứng lực

Công tác chuẩn bị

Vật tư:

Để đảm bảo chất lượng và tiến độ cung cấp vật tư, công tác cung ứng vật tư sẽ được tiến hành theo các bước tương ứng với từng giai đoạn của công trình, cụ thể như sau:

– Giai đoạn đấu thầu: Liên hệ với nhà cung cấp có uy tín trên thị trường và đạt được thỏa thuận cam kết cung ứng vật tư khi trúng thầu.

– Giai đoạn chuẩn bị thi công: Nếu trúng thầu, Nhà thầu sẽ tiến hành đàm phán, lựa chọn nhà cung cấp, ký hợp đồng cung cấp. Hợp đồng cung cấp sẽ nêu rõ các nội dung về tiêu chuẩn kỹ thuật, khối lượng, tiến độ cung cấp và các biện pháp đảm bảo hợp đồng.

– Giai đoạn thi công: Khi triển khai thi công, Nhà thầu sẽ bố trí bộ phận nhân sự chuyên trách vật tư để đảm bảo tiến độ cung cấp và chất lượng vật tư căn cứ vào tiến độ thi công, bộ phận vật tư sẽ có kế hoạch tiếp nhận, bảo quản, kiểm nghiệm chất lượng vật tư để đảm bảo sẵn sàng cung cấp cho công tác thi công.

– Các vật tư chính sẽ được kiểm tra và thử nghiệm các tính chất và với các tần suất như sau:

– Cáp cường độ cao:

+ Có chứng chỉ chất lượng của nhà sản xuất.

+ Thí nghiệm các tiêu chuẩn hình học (cấu trục, đường kính, tiết diện) và cơ lý (giới hạn chảy, giới hạn bền, độ dãn dài, mô đùn đàn hồi,…) với tần suất 01 thí nghiệm/ 1 lô hàng.

– Neo công tác:

+ Có chứng chỉ của nhà sản xuất.

+ Kiểm tra sơ bộ: Lấy 10% số lượng lắp lên thành bộ xem thử neo có bị sai lệch kích thước không. Ngoài ra tiến hành kiểm tra xem có vết nứt trên bề mặt neo hay không. Nếu không có dấu hiệu trên thì có thể tiến hành các bước kiểm tra tiếp theo.

+ Kiểm tra độ cứng thân neo và độ tụt neo: thí nghiệm 3 neo/ 1 lô để thí nghiệm kiểm tra độ cứng.

Thiết bị thi công:

Trên cơ sở tiến độ thi công, nhu cầu cung cấp, vận chuyển trang thiết bị thi công công trình, khả năng sẵn có về trang thiết bị phục vụ thi công kết hợp với khuyến khích năng suất lao động, chúng tôi bố trí sử dụng thiết bị như sau:

- Kích thủy lực.

- Bơm dầu thủy lực cao cấp.

- Đồng hồ đo áp lực.

- Máy cắt cáp.

- Khuôn ép đầu neo chiết.

- Thước thép 50cm (dùng đo độ dãn dài).

- Thước dây 50m.

+ Các thiết bị phụ trợ:

- Cần trục tháp.

- Máy cắt uốn thép.

- Máy phát điện.

- Máy trộn vữa (bịt đầu neo).

Trước khi thi công, các thiết bị được bảo dưỡng, kiểm định và hiệu chỉnh (nếu cần thiết). Các thiết bị cần kiểm định bao gồm:

– Đồng hồ áp lực: kiểm tra độ chính xác của đồng hồ.

– Hệ thống thiết bị (kích, bơm thủy lực, đồng hồ áp lực).

+ Kiểm tra tính năng kỹ thuật của hệ thống: các thông số chính của thết bị, quan hệ giữa áp suất bơm thủy lực và lực kéo thực tế.

+ Kiểm tra độ ma sát của hệ thống: xác định các tổn thất do ma sát của hệ thống thiết bị.

Mặt bằng thi công dul:

– Kho chứa: neo, phụ kiện, thiết bị thi công được đặt trong kho kín, sử dụng kho diện tích hoảng 20m2. Cáp được tập kết tại bãi, kê cao 40cm so với mặt đất và phụ bạt kín.

– Bãi gia công được tôn cao và láng vữa bề mặt để đảm bảo vệ sinh cáp. Bãi được bố trí tiếp giáp với khu vực tập kết cáp.

Biện pháp kỹ thuật thi công

Việc thi công thép DƯL được thực hiện xen kẽ với các công tác thi công cốp pha, cốt thép và bê tông sàn và được tiến hành tuần tự theo các bước sau:

Bước 1: lắp dựng cốp pha đà giáo:

Cốp pha đáy dầm được kéo dài ra 1.2m kể từ mép ngoài của sàn để làm sàn thao tác thi công DƯL. Lan can bảo vệ bằng thép được lắp xung quanh sàn thao tác.

Sau khi nghiệm thu xong cốp pha đà giáo thì tiến hành xác định vị trí đặt neo và thép DƯL và các con kê thép DƯL. Vị trí đặt neo và thép DƯL được xác định bằng thước dây và được dánh dấu bằng sơn lên cốp pha.

Vị trí đặt con kê được xác định bằng thước dây và được đánh dấu bằng các màu sơn của con kê.

Bước 2: lắp đặt thép lớp dưới của sàn

Việc lắp đặt thép lớp dưới của sàn và dầm đúng theo thiết kế và tuân thủ TCVN4453-1995.

Bước 3: lắp đặt neo và thép DƯL

– Đế neo và cốc nhựa tạo hốc neo được lắp đặt đúng vị trí được đánh dấu trên cốp pha thành và được liên kết chặt chẽ với cốp pha thành theo đúng thiết kế. Sau khi lắp đặt xong cáp và đế neo thì tiến hành lắp đặt thép gia cường đầu neo.

– Thép DƯL được gia công tại bãi gia công bên dưới mặt đất, cắt cáp bằng máy cắt chuyên dụng (chiều dài cắt cáp = chiều dài thiết kế giữa 2 đầu neo + 0.8m x số đầu neo kéo), đầu neo chết được chế tạo bằng máy ép thủy lực, chiều dài để trần của cáp để bám dính với bê tông >= 1m và kích thước khi ép phing2 của đầu neo chết >= 10cm. Vận chuyển cáp lên mặt sàn bằng cần cẩu tháp và đặt đúng vị trí được đánh dấu trên cốp pha sàn. Cáp được bố trí thành từng cặp 2 sợi đi liền nhau, đến vị trí đầu neo kéo thì 2 đầu sợi được tách ra cách nhau 20cm để đảm bảo khoảng cách bố trí neo, tấm đệm đầu neo.

– Căn cứ vào thiết kế lưới cáp để xác định thứ tự rải cáp chính xác, đảm bao cho việc lên profile sau này.

– Sai số cho phép về vị trí thép DƯL là ± 10mm theo phương ngang ± 5mm theo phương đứng.

Bước 4: lắp dựng cốt thép lớp trên của sàn và thép đai

Cốt thép trên và thép đai của dầm dọc được lắp dựng theo thiết kế và tuân thủ theo tiêu chuẩn TCVN4453-1995.

– Nếu vị trí cốt thép trên hoặc thép đai cắt qua thép DƯL thì được phép dịch cốt thép thường khỏi vị trí đó, sao cho vừa đủ không thể làm thay đổi vị trí của cáp DƯL.

– Sử dụng con kê để liên kết các lớp thép dưới của sàn nhằm mục đích làm cho các thép này không bị dịch chuyển trong quá trình thi công đổ bê tông sàn.

Bước 5: lắp dựng con kê tạo profile cáp DƯL và các chi tiết đặt sẵn

– Các con kê được đánh dấu bằng màu sơn tương ứng với màu đánh dấu vị trí cần đặt cốp pha sàn.

– Con kê được đặt với khoảng cách a1000mm, có cấu tạo và vị trí được thiết kế nhằm định hình được sợi cáp theo đúng profile thiết kế và được liên kết bằng dây thép 1mm với thép sàn và với thép DƯL.

– Lắp đặt các chi tiết đặt sẵn, các ống kỹ thuật, cáp điện, thông tin, cứu hỏa,…theo yêu cầu thiết kế.

Bước 6: đổ bê tông sàn

– Trước khi đổ bê tông sàn cần tiến hành kiểm tra tổng thể mặt bằng để khẳng định rằng cốp pha, đà giáo, thép thường, thép DƯL, các bộ phận neo DƯL và các chi tiết đặt sẵn, các vị trí, đường ống, đường dây kỹ thuật khác đã được lắp chính xác và cố định theo thiết kế.

– Nếu trong quá trình kiểm tra, phát hiện các công việc nói trên chưa đảm bảo yêu cầu thiết kế phải tiến hành sửa chữa, điều chỉnh trước khi tiến hành đổ bê tông.

– Tiến hành kiểm tra các công tác chuẩn bị cho việc đổ bê tông như việc tập kết vật liệu, thiết bị đầm, cung cấp điện, phương tiện vận chuyển và nhân công. Việc đổ bê tông được tiến hành nếu như công tác chuẩn bị trên được hoàn tất.

– Bê tông sàn được đổ liên tục cho từng khối sàn theo thiết kế. Thi công đổ bê tông sàn tuân thủ theo TCVN 4453-1995.

– Việc sử dụng máy đầm, phương tiện vận chuyển bê tông không được làm thay đổi vị trí cáp DƯL cũng như cáp thường.

Bước 7: tháo cốp pha thành và khuôn neo

– Sau khi đổ bê tông 24 giờ thì tiến hành tháo cốp pha thành và khuôn neo.

– Việc théo cốp pha thành và khuôn neo tiến hành cẩn thận để không làm vỡ bê tông tại khu vực đầu neo.

– Trong khi tháo cốp pha thành và khuôn neo cần tiến hành kiểm tra lại cấu tạo đầu neo. Nếu phát hiện thấy có hiện tượng nứt vỡ bê tông hoặc xê dịch vị trí các bộ phận neo, thép DƯL thì phải thông báo ngay cho kỹ thuật phụ trách DƯL để có biện pháp xử lý kịp thời.

– Phương pháp xử ý kỹ thuật có sự cố nói trên được kỹ thuật phụ trách DƯL đề xuất và thông báo cho thiết kế trước khi thực hiện.

Bước 8: kéo căng cáp DƯL

– Công tác kéo căng được thực hiện sau khi đổ bê tông sàn đạt được 80% cường độ hoặc theo chỉ dẫn của thiết kế. Cường độ này được xác định bằng việc thử mẫu với bê tông thương phẩm trong thơi gian khoảng 7 ngày tuổi.

– Trước khi lắp neo công tác và kích thủy lực dùng cho việc kéo căng cần phải được kiểm tra để đảm bảo rằng chắc chắn bản neo được đặt vuông góc với trục của cáp DƯL. Vị trí bản neo và thép DƯL không bị xê dịch trong suốt quá trình đổ bê tông sàn.

– Neo công tác và kích thủy lực được lắp vào vị trí thích hợp sao cho đảm bảo không làm thép DƯL bị uốn cong, neo được tiếp xúc đều trên bản neo, đầu kích được tiếp xúc đều trên mặt neo.

– Công tác kéo căng cho mỗi sợi cáp DƯL được tiến hành tuần tự theo các bước sau:

+ Bước 1: kéo theo các cấp lực: 0 Pk => 0.1 Pk => 0.5 Pk (lực kéo Pk được xác định căn cứ vào ứng suất kéo thiết kế, ma sát của hệ thống thiết bị, ma sát của sợi cáp phụ thuộc chủng loại, chiều dài và profile của cáp). Đo và ghi chép độ dãn dài tương ứng với mỗi cấp lực.

+ Bước 2: kéo theo các cấp lực: 0 Pk => 0.1 Pk => 0.5 Pk. Đo và ghi chép độ dãn dài tương ứng với mỗi cấp lực.

– Cho toàn sàn, công tác kéo căng được thực hiện theo trình tự:

+ Kéo theo hướng từ giữa sàn ra hai biên.

+ Kéo các bó tại vị trí chân cột trước, sau đó đến các bó giữa nhịp sàn.

+ Sau khi kết thúc bước 1 cho toàn sàn thì mới tiến hành bước 2.

+ Trình tự kéo sẽ được lập chi tiết (sơ đồ đánh số sợi cáp, thứ tự kéo của các sợi,…) và đệ trình Chủ đầu tư và Tư vấn giám sát để chấp thuận trước khi thi công.

+ Công tác kiểm tra độ tụt neo được thực hiện với tần suất 3 sợi/ 1 sàn.

– Khi gặp sự cố trong quá trình thi công (tụt neo, tụt nêm neo, độ dãn dài bất thường, đứt cáp,…) Nhà thầu sẽ lập tức dừng thi công và thông báo với các bên có liên quan để tìm giải pháp xử lý, khắc phục.

– Công tác căng kéo được hoàn thành khi tất cả các sợi cáp được kéo đến lực kéo yêu cầu, độ dãn dài và độ tụt neo nằm trong giới hạn cho phép, các sự cố (nếu có) được khắc phục theo đúng yêu cầu.

Bước 9: cắt đầu cáp thừa

– Sau khi hoàn thành công việc kéo căng thép DƯL cho mỗi sàn, có thể tiến hành cắt đầu cáp thừa.

– Việc cắt cáp thừa được tiến hành bằng máy cắt cáp cầm tay.

– Độ tụt vào phía trong mép sàn của cáp còn lại nằm trong khoảng từ 15-20mm.

Bước 10: bảo vệ đầu neo

Sau khi kết thúc việc cắt cáp thừa, cần nhanh chóng tiến hành công việc bảo vệ đầu neo, đảm bảo thép DƯL không bị ăn mòn dưới tác động của môi trường.

Công việc bảo vệ đầu neo được tiến hành như sau:

– Vệ sinh lỗ neo.

– Bôi mỡ chống rỉ cho neo và đầu thép DƯL (mỡ trung tính).

– Sử dụng vữa không co ngót đổ chèn hốc neo đảm bảo độ chắc đặc, tránh sự xâm thực của môi trường (dự kiến thời gian từ khi bắt đầu kéo căng đến khi kết thúc trong 03 ngày).

Bước 11: tháo dỡ ván khuôn, đà giáo

– Công việc tháo dỡ cốp pha đà giáo chỉ được tiến hành sau khi công việc thi công DƯL đã được hoàn thành và được nghiệm thu.

– Việc tháo dỡ cốp pha, đà giáo được tiến hành một cách cẩn thận, kỹ thuật DƯL phải có mặt tại công trình để xem xét diễn biến của sàn BTCT trong quá trình tháo dỡ cốp pha và có biện pháp kịp thời mỗi khi có hiện tượng bất thường xẩy ra.

Quy trình kiểm tra, nghiệm thu công tác thi công cáp Dự Ứng Lực

Kiểm tra vật tư, thiết bị

Kiểm tra chứng chỉ kiểm định thiết bị, chứng chỉ xuất xưởng và kết quả thí nghiệm vật tư.

Nghiệm thu công tác gia công, lắp đặt cáp

Kiểm tra vị trí, profile sợi cáp; kiểm tra vị trí, kích thước, độ nghiêng mặt neo kéo, kiểm tra kích thước đầu neo chết.

Nghiệm thu công tác kéo căng

Kiểm tra và phê duyệt trình tự kéo căng, các dung sai độ dãn dài, độ tụt neo, các phương án xử lý đối với các sự cố thông thường.

Kiểm tra quá trình kéo căng, đánh giá kết quả kéo căng (báo cáo kết quả kéo căng; độ dãn dài, độ tụt neo) và nghiệm thu công tác kéo căng.

Nghiệm thu công tác cắt đầu cáp, bịt đầu neo

Kiểm tra công tác cắt đầu cáp thừa.

Phê duyệt cấp phối vữa chèn hốc neo.

Kiểm tra thi công chèn vữa và nghiệm thu.

Công tác thi công cáp dự ứng lực được coi là hoàn thành khi hoàn tất các công đoạn kiểm tra và nghiệm thu nêu trên.

- Top công ty xây dựng nhà uy tín TPHCM

- Đơn giá xây nhà trọn gói & thô Tân Tạo Bình Tân

- Dịch vụ xây nhà trọn gói hcm

- Kinh nghiệm thiết kế phòng khách có cầu thang siêu đẹp

- Tuyển chọn những mẫu cầu thang đẹp được ưa chuộng nhất 2025

- Hé lộ 4 mẫu thiết kế nhà 3 tầng 5x13m khiến bao người mê mẩn

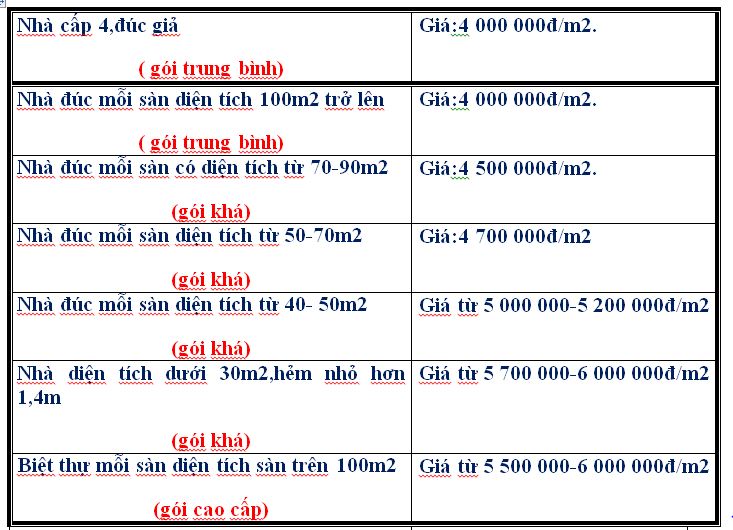

- Báo giá xây nhà phần thô ở quận 5